Mantenga afinados sus clasificadores ópticos para una eficiencia óptima

Los clasificadores ópticos de hoy en día son equipos afinados con precisión. Sus componentes de software y hardware trabajan juntos en una sinfonía cuidadosamente orquestada para entregar productos reciclados de alta pureza a partir de materias primas complejas a altas tasas de rendimiento. Lamentablemente, si uno de los componentes está desafinado, la productividad de todo el circuito y la pureza del producto final se ven afectadas.

Seleccionar el equipo adecuado con el proveedor de tecnología adecuado es solo el primer paso para lograr el rendimiento deseado. Todos los días, semanas y meses, el conductor del equipo, también conocido como el operador, debe vigilar cuidadosamente y mantener los componentes para garantizar que funcione al máximo rendimiento y, así, optimizar la rentabilidad.

Para conseguir esto, considere los siguientes consejos para mantener adecuadamente el equipo de clasificación.

El ojo puede ver

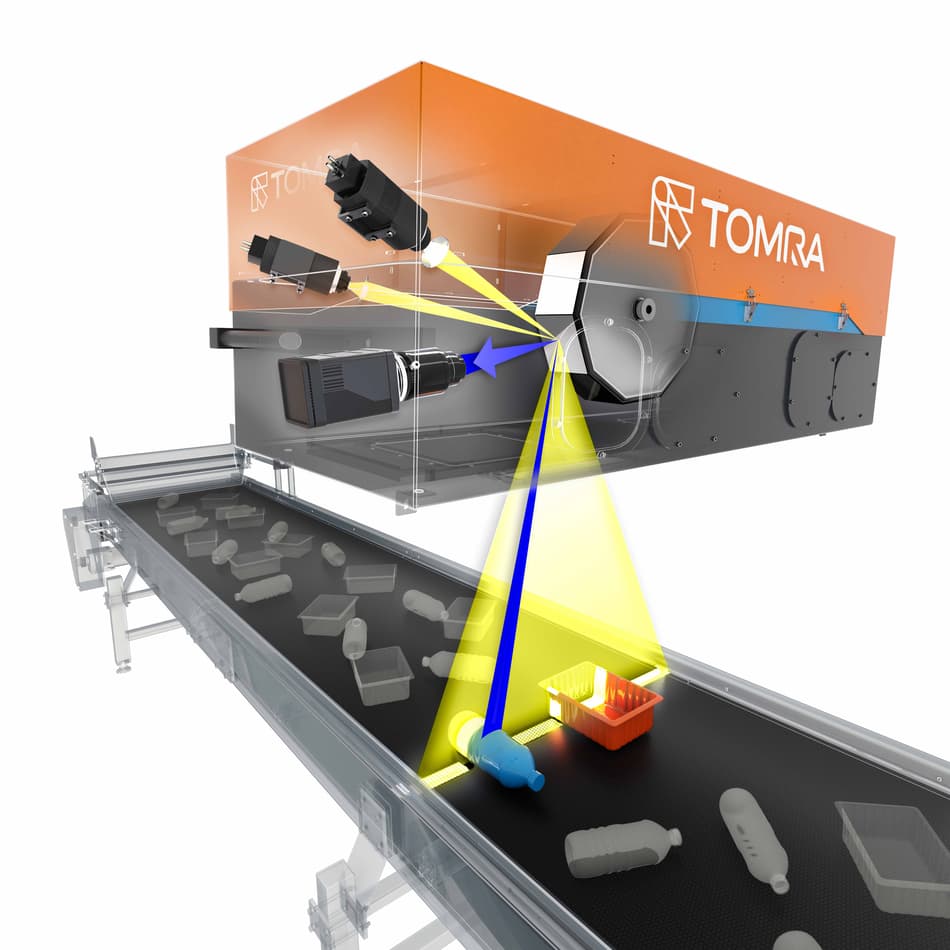

Los clasificadores ópticos que se encuentran en plantas de clasificación MRF o MSW típicas procesan lo que el ojo humano puede ver, pero a tasas mucho más altas. Si bien hay tecnologías opcionales disponibles para satisfacer las necesidades de aplicaciones específicas, la mayoría de los clasificadores suelen emplear dos tecnologías estándar:

- Espectroscopia visual (VIS)

- Infrarrojo cercano (NIR)

Para ver el material correctamente es fundamental que la unidad de iluminación del clasificador esté calibrada, de manera que el software detecte correctamente el color y las propiedades del material. Cualquier cambio ambiental (desgaste/envejecimiento del bulbo, variaciones de temperatura, etc.) puede alterar la forma en la que el clasificador ve el material.

Calibrar el clasificador, a veces de forma diaria o semanal, ayuda a optimizar el rendimiento de la clasificación, pero puede reducir el programa de producción.

Cuando trabaje con su proveedor de tecnología, pregunte qué tan rápido y con qué frecuencia se debe realizar la calibración. Algunos clasificadores ópticos, como TOMRA AUTOSORT™, ofrecen una calibración continua del sensor, que calcula y mantiene constantemente las señales VIS y NIR dentro de los márgenes de tolerancia.

Revisión de las válvulas

Todos los clasificadores utilizan el mismo proceso mecánico para clasificar el material. Las válvulas de aire producen pulsos de chorro de aire a intervalos cronometrados con precisión para expulsar el material deseado o las impurezas en un proceso de clasificación sin contacto. Los bloques de válvulas de estos clasificadores pueden tener cientos de válvulas individuales, según el ancho de la banda.

Para que funcionen correctamente, estas válvulas deben permanecer limpias y sin residuos. Solo el entorno operativo o el aceite/agua en las líneas de aire pueden obstruir o bloquear por completo una válvula, lo que hace que la pureza del producto reciclado se vea afectada.

Los trabajadores deben realizar una verificación de válvulas de alta y baja presión para asegurarse de que cada válvula funcione correctamente. Este es un paso de mantenimiento crítico, ya que una válvula rota u obstruida conduce a la pérdida de producción o a un producto final contaminado.

En el pasado, esto exigía que el técnico fuera a cada máquina por separado para realizar manualmente la verificación de la válvula, lo que con frecuencia condujo a errores humanos durante la evaluación y documentación del rendimiento de la válvula.

Actualmente, algunos clasificadores ópticos, pero no todos, ofrecen pruebas y limpieza automáticas de las válvulas para garantizar un rendimiento y una pureza de clasificación óptimos. El proceso de prueba o limpieza ocurre automáticamente cuando el circuito se detiene, eliminando la posibilidad de un error humano. El reporte de las válvulas detectadas como dañadas se visualiza en el panel de control del equipo o, en el caso de un equipo conectado, en la sala de control o en la aplicación del mismo.

Necesidad de velocidad precisa

Lo más crucial para el éxito de un clasificador óptico es la velocidad de la banda; que esta velocidad sea la correcta es la diferencia entre una alta pureza del producto o una mayor contaminación del material.

Múltiples factores pueden contribuir a los cambios en la velocidad de la correa: Desgaste de la correa, de los cojinetes o de los engranajes y la acumulación de residuos. Una banda que corre más rápido o más lento que la velocidad óptima establecida hace que una válvula se dispare demasiado temprano o tarde, lo que resulta en pérdidas de producto o contaminación.

Por lo tanto, es esencial verificar la velocidad correcta de la correa varias veces durante cada turno. Si el alimentador de material del clasificador no está equipado con sensores, el trabajador debe verificar manualmente la velocidad con un tacómetro y hacer los ajustes necesarios.

Nuevamente, la automatización puede ayudar con este proceso. Por ejemplo, la cinta alimentadora de AUTOSORT™ está equipada con sensores que monitorean continuamente su velocidad; al detectar un cambio, se alerta al operador para que tome medidas correctivas. Si un sensor falla, el sistema también proporciona una alerta inmediata y automática.

Mantener la limpieza

Los operadores deben limpiar el vidrio de la cubierta para que el campo de visión del sensor no quede obstruido. Y mientras limpia, también inspeccionar cualquier daño resultante de los escombros que han brincado. Para las lámparas externas, es necesario verificar que estén alineadas correctamente, ya que los desechos que vuelan pueden golpearlas fácilmente. Si es necesaria una realineación, el operador deberá volver a calibrar el equipo para optimizar el rendimiento.

Cualquier tipo de limpieza requiere el cierre del circuito, interrumpiendo la producción. Los esfuerzos de limpieza se reducen cuando se utilizan clasificadores basados en sensores con unidades de iluminación montadas dentro de la caja del escáner. Además, los clasificadores que ofrecen paneles de acceso rápido al escáner y al bloque de válvulas ayudarán a minimizar el tiempo de inactividad para la limpieza.

¿Cuenta con repuestos?

Otro consejo para minimizar el tiempo de inactividad es tener a mano suficientes piezas críticas y de alto desgaste para un reemplazo rápido. Se recomienda tener en inventario las piezas necesarias para el reemplazo de filtros de aire para la máquina de aire, así como lámparas y válvulas.

Piense en el costo de no tener estas piezas a mano. Por ejemplo, una bombilla es un reemplazo de 10 minutos si está en stock. De lo contrario, requerirá uno o dos días para reemplazarlo, más el costo del envío nocturno y el tiempo de inactividad del circuito.

Obtenga provecho de la tecnología

Más fabricantes ahora ofrecen soporte remoto y programas de conectividad para clasificadores ópticos. Con un activo conectado, los fabricantes pueden resolver muchos problemas de clasificación de equipos de forma remota a través de una red privada virtual (VPN). Con una llamada, mensaje de texto o correo electrónico, los clientes pueden conectarse con el fabricante para resolver problemas de rendimiento más rápido que una visita al sitio.

Los programas de recopilación de información de producción más avanzados, como TOMRA Insight, están diseñados para proporcionar datos procesables sobre el rendimiento de la clasificación. Al mismo tiempo, pueden alertar a los técnicos de servicio y administración sobre los problemas del equipo a medida que ocurren, lo que permite minimizar al máximo la interrupción del circuito al abordar los pequeños elementos que requieren servicio antes de que se conviertan en problemas mayores.

Una recomendación final es trabajar con el proveedor de tecnología para desarrollar un contrato de servicio que garantice al máximo el rendimiento del circuito a largo plazo. El servicio TOMRA Care ofrece programas personalizados que van desde visitas regulares de servicio hasta selecciones que cubren componentes básicos como el escáner y la computadora; asimismo, ofrecen capacitación continua para operadores y brindan soporte las 24 horas, los 7 días de la semana.

Independientemente del nivel de soporte necesario, los fabricantes de clasificadores están allí para asociarse con los recicladores, de modo que puedan optimizar el rendimiento con altos niveles de pureza y maximizar la rentabilidad.